Hinzufügen: No. 292, Cangling Road, Huzhen Town, Jinyun County, Lishui City, Zhejiang Province, China

Telefon: +86-18857946688

+86-579-87236298

A Hersteller von Lithium-Ionen-Bohrern Muss konsistente Qualitätskontrollverfahren beibehalten, um sicherzustellen, dass jedes Tool, das die Fabrik verlässt, die Sicherheits- und Leistungserwartungen erfüllt. Diese Übungen werden in einer Vielzahl von Branchen verwendet, einschließlich Bau, Holzbearbeitung und allgemeine Wartung, Zuverlässigkeit und Benutzersicherheit wesentlich. Um diese Nachfrage zu befriedigen, implementieren Hersteller strukturierte Systeme während des gesamten Produktionsprozesses, beginnend mit Rohstoffen und enden mit der Endproduktinspektion.

Die Materialauswahl ist eine der frühesten Phasen, in denen eine Qualitätskontrolle eine Rolle spielt. Ein Hersteller von Lithium-IIN-Bohrern arbeitet typischerweise mit zertifizierten Lieferanten für Komponenten wie Motoren, Zahnradbaugruppen und Lithium-Ionen-Batteriezellen zusammen. Jede eingehende Charge wird auf Konsistenz und Einhaltung technischer Spezifikationen überprüft. Teile, die nicht den Standards entsprechen, werden aus der Produktionslinie entfernt, um Qualitätsprobleme später im Prozess zu verhindern.

Während der Herstellungsphase werden Montageverfahren genau überwacht. Techniker und automatisierte Systeme befolgen strenge Richtlinien, um sicherzustellen, dass alle internen Teile korrekt angepasst werden. Komponenten wie Antriebsmechanismen, elektronische Steuerbretter und Sicherheitsschalter werden mit kalibrierten Werkzeugen montiert, um ein einheitliches Drehmoment und die Positionierung zu erreichen. Dies verhindert lockere Verbindungen oder Fehlausrichtungen, die die Leistung der Werkzeuge beeinträchtigen könnten.

Die Sicherheit der Batterie ist ein weiterer wichtiger Schwerpunkt. Da Lithium-Ionen-Batterien spezifische Risiken wie Überhitzung oder Schwellung unter unsachgemäßer Verwendung bilden, umfasst ein Lithium-IIN-Bohrerhersteller detaillierte Testprotokolle. Jeder Akku wird Ladeabladungszyklen ausgesetzt, um die stabile Spannung, den Strom und die thermische Reaktion zu bestätigen. Einige Fabriken simulieren längere Verwendung, um die Zuverlässigkeit der Batterie unter erweiterten Workloads zu bewerten.

Funktionalitätstests werden nach der Montage an jeder Einheit durchgeführt. Diese Tests umfassen das Ausführen des Bohrers mit verschiedenen Geschwindigkeiten, die Überprüfung der Drehmomentreaktion und die Bewertung der Triggerempfindlichkeit. Ein Hersteller von Lithium-IIN-Bohrern kann auch Durabilitätssimulationen durchführen, bei denen Werkzeuge kontinuierlich unter Last betrieben werden, um die realen Bedingungen nachzuahmen. Wenn eine Einheit Anzeichen eines abnormalen Betriebs zeigt - wie übermäßiges Rauschen, Vibrationen oder Wärme -, wird es zur weiteren Analyse oder Reparatur entfernt.

Die visuelle Überprüfung ist ein weiterer Schritt zur Qualitätskontrolle. Arbeiter oder Inspektionsteams prüfen nach Oberflächenfehlern, Kratzern, unsachgemäßer Kennzeichnung oder unvollständiger Montage. Selbst kleinere Unvollkommenheiten können die Kundenzufriedenheit beeinflussen. Daher wird darauf geachtet, dass das Erscheinungsbild den erforderlichen Standards entspricht. Die Einbeziehung genauer Handbücher und sicherer Verpackungen wird in dieser Phase ebenfalls verifiziert.

In vielen Fällen führt der Hersteller von Lithium-Ionen-Bohrern Aufzeichnungen über Testergebnisse und Inspektionsprotokolle. Diese Dokumentation unterstützt Rückverfolgbarkeit und ermöglicht künftige Untersuchungen bei Produktproblemen. Regelmäßige Audits und Kalibrierung der Geräte stärken die Zuverlässigkeit des gesamten Qualitätskontrollsystems weiter.

Umweltsicherheit und -konformität sind zusätzliche Bedenken, die während des Herstellungsprozesses behandelt werden. Fabriken halten häufig an Standards in Bezug auf Emissionen, Geräuschpegel und verantwortungsbewusste Abfallentsorgung. Diese Verfahren unterstützen nicht nur Nachhaltigkeit, sondern tragen auch dazu bei, regionale Vorschriften zu erfüllen, die für den Export von Produkten erforderlich sind.

Ein Hersteller von Lithium-IIN-Bohrern verwendet eine Reihe koordinierter Qualitätskontrollmethoden, um sicherzustellen, dass jede Bohrer sicher und effizient funktioniert. Von der Rohstoffinspektion bis zur endgültigen Leistungstests tragen diese Verfahren dazu bei, Defekte zu verringern, die Sicherheit zu gewährleisten und die funktionale Integrität des Produkts aufrechtzuerhalten. Diese Systeme sind für den Aufbau von Vertrauen mit Distributoren und Benutzern von entscheidender Bedeutung, insbesondere in Branchen, in denen zuverlässige Tools für den täglichen Betrieb von wesentlicher Bedeutung sind.

Doppelte Geschwindigkeit Verfügbares Sortiment: Schraubmontage, Holzbohren, Metallbohren, Porz...

Mehr anzeigen

1. 13 mm Vollmetallfutter 2. Kann für Fliesen, Wände, Beton verwendet werden

Mehr anzeigen

1. 13 mm Ganzmetallspannzange mit Schlag 2. Kann für Fliesen, Wände, Beton verwendet werden

Mehr anzeigen

1. Bürstenloser Motor 2. Kann für Fliesen, Wände, Beton verwendet werden

Mehr anzeigen

1. Schlagbohrmaschine in Industriequalität mit super hohem Drehmoment 2. Kann die Verwendung v...

Mehr anzeigen

Heimwerken, doppelte Geschwindigkeit Anwendungsbereich: Schraubmontage, Holzbohren, Metallbohr...

Mehr anzeigen

Bürstenloser Motor, kompaktes Gehäuse ● Flachbohren: geeignet zum Bohren von Holz, Metall, Alumini...

Mehr anzeigen

Elektrische Kettensäge für den Heimgebrauch Verfügbares Sortiment: Baumschnitt, Holzsäge...

Mehr anzeigen

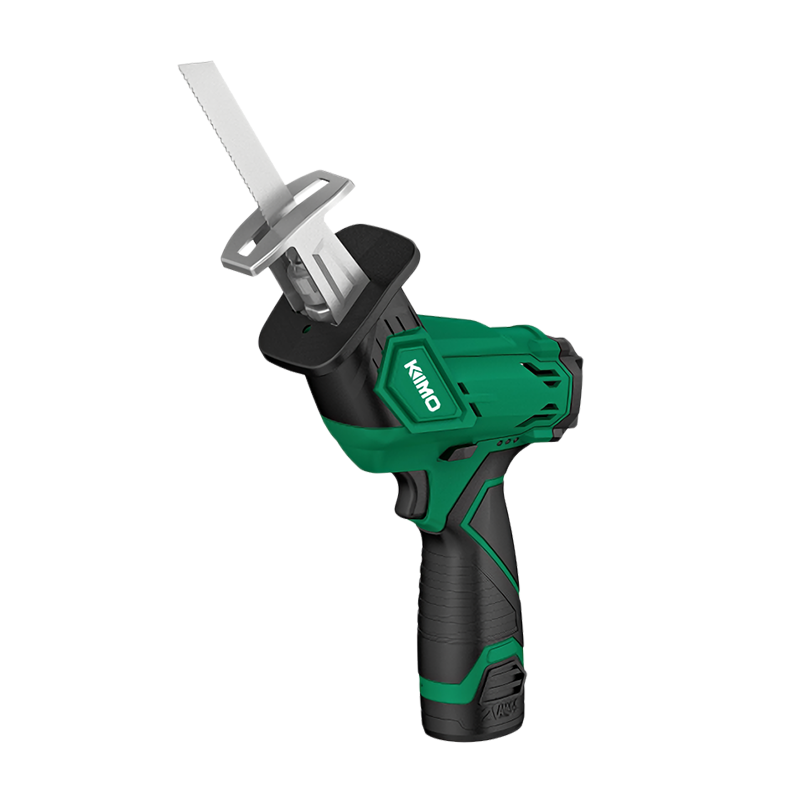

Anwendbar für: Bau- und Dekorationsindustrie, Rohrverlegungsindustrie, Obstbaumschnittindustrie, ...

Mehr anzeigen

Anwendungen: Schneiden von Holz, Schneiden von Paletten, Schneiden von Stahl, Schneiden von große...

Mehr anzeigen

Bürstenlose Kreissäge, der Unterschied zu 26805 ist die Schnitttiefe, 26809 (52 mm), 26805 (55 mm...

Mehr anzeigen

Lithium-Sturmwindmaschine: starke Windkraft. Anwendung: Laubreinigung, industrielles Staubwisc...

Mehr anzeigen